Escalar a produção é um dos marcos mais estratégicos para um negócio em crescimento – mas também introduz riscos como desvio de qualidade, instabilidade na cadeia de suprimentos e escalada dos custos operacionais. Com mais de uma década de experiência ajudando fabricantes a crescer de execuções piloto para produção global em larga escala, refinamos uma estrutura comprovada, orientada por métricas, que permite às empresas escalar de forma mais rápida, enxuta e com maior resiliência.

Este guia explica não apenas o que fazer, mas como executar cada etapa utilizando dados, princípios de engenharia de processos e benchmarks operacionais do mundo real.

Principais Conclusões

Utilize um roteiro de produção mensurável com modelos de capacidade, metas de vazão e linhas de base de custo por unidade.

Estabilize sua cadeia de suprimentos através de dupla fonte, pontuação de risco e planejamento preditivo de estoque.

Aplique a sinergia Lean + automação, não apenas o Lean isoladamente, para desbloquear ganhos de eficiência de 20–40%.

Invista no desenvolvimento da força de trabalho baseado em competências com matrizes de habilidades quantificáveis.

Implemente monitoramento de qualidade e equipamentos em tempo real para prevenir defeitos e manter o OEE durante a escalada.

Use análises avançadas (CEP, gêmeos digitais, modelos de manutenção preditiva) para tornar a escalada mais repetível e menos arriscada.

1. Construindo um Roteiro de Produção Escalável

Um roteiro de escalada deve ir além de metas de alto nível. Plantas de alto desempenho dependem de modelos de capacidade, metas de tempo de takt e análise de restrições.

1.1 Estabeleça Objetivos de Crescimento Quantificáveis

Em vez de metas de produção vagas, defina claramente:

Vazão alvo (unidades/hora e unidades/hora de trabalho)

Linha de base do OEE vs. alvo (Overall Equipment Effectiveness)

Proporção custo-escala (custo adicional por 1% de aumento de capacidade)

Tolerâncias de qualidade (limiares de defeitos PPM durante a aceleração)

Referência da indústria: Plantas de médio porte com melhor desempenho mantêm o OEE acima de 70%, com uma melhoria alvo de 5–10% nos primeiros 6–9 meses de escalada.

1.2 Use Mapeamento de Gargalos & Restrições

Antes de aumentar o volume, realize uma análise estruturada:

Conduza um estudo de balanceamento de linha para identificar cargas de trabalho desiguais.

Execute uma Simulação de Eventos Discretos (SED) ou um gêmeo digital leve de sua linha.

Identifique restrições primárias vs. secundárias (máquina, mão de obra, layout ou suprimento).

Um erro comum é escalar processos a montante sem ajustar as restrições a jusante, o que causa acúmulo de WIP e prazos de entrega mais longos.

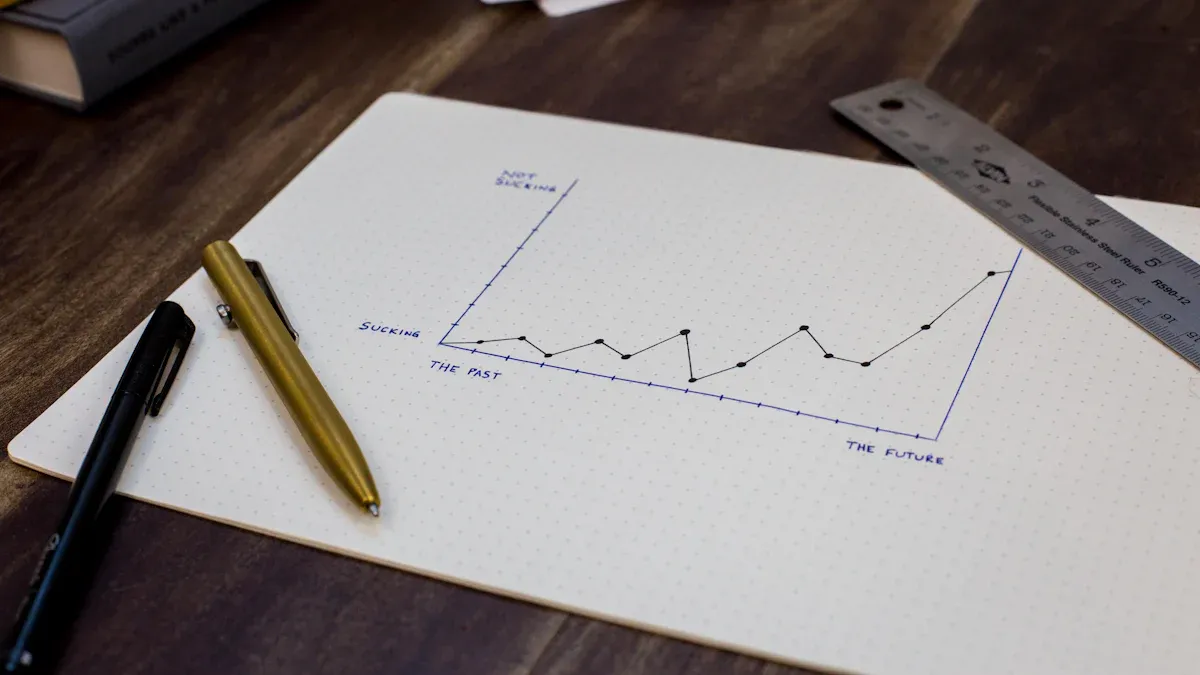

1.3 Separe “Crescimento” de “Escala”

Para alcançar a verdadeira escalabilidade, concentre-se em como as principais métricas se comportam à medida que o volume aumenta:

Crescimento: mais vendas e mais produção.

Escala: mais produção sem aumento proporcional de custos.

Um sistema escalável mantém ou reduz:

Custo por unidade

Tempo de ciclo

Tempo de troca (setup)

Taxa de sucata

Se essas métricas piorarem, o sistema está crescendo, mas não escalando.

2. Estratégias para o Crescimento Sustentável a Longo Prazo

Escalada sustentável significa que sua operação pode lidar com volumes maiores sem sacrificar qualidade, lucratividade ou resiliência.

2.1 Manufatura Enxuta + Integração de Automação

O Lean remove desperdícios; a automação estabiliza a repetibilidade e a velocidade. Juntas, elas se reforçam:

Tipo de Desperdício (Lean) | Como a Automação Ajuda |

|---|---|

Movimento | Cobots reduzem movimentos desnecessários e manuseio manual. |

Superprodução | Sistemas puxados automatizados e sinais de demanda regulam o WIP e a produção. |

Defeitos | Visão mecânica e verificações em linha reduzem erros de inspeção. |

Espera | Programação inteligente minimiza o tempo ocioso e sincroniza processos. |

Impacto medido (médias da indústria):

Redução de 20–30% no manuseio manual.

Melhoria de 25–40% no rendimento de primeira passagem.

Trocas (setups) até 50% mais rápidas em linhas flexíveis.

2.2 Tecnologia para uma Escalada Mais Inteligente

As principais tecnologias que apoiam o crescimento sustentável incluem:

Sensores habilitados para IoT para desempenho da máquina, uso de energia e monitoramento ambiental.

Modelos de manutenção preditiva usando dados de vibração e térmicos.

Painéis de Controle Estatístico de Processo (CEP) para rastreamento de qualidade em tempo real.

Gêmeos digitais para simulação de processos e testes de cenários antes de mudanças físicas.

2.3 Diversificação de Mercado & Redução de Risco

Uma estratégia de produção escalável deve considerar os riscos de demanda e oferta:

Use dupla ou múltipla fonte de suprimento para componentes críticos.

Implemente pontuação de risco de fornecedores (fatores financeiros, operacionais, geopolíticos e ESG).

Construa modelos de previsão usando 24–36 meses de dados de demanda para um melhor planejamento de capacidade.

3. Engenharia de Eficiência Operacional

3.1 Estrutura de Simplificação de Processos

Passe de conselhos genéricos para uma abordagem de simplificação de nível de engenharia:

Trabalho Padronizado (TP)

Documente os melhores métodos conhecidos, tempos de ciclo e configurações da máquina. O trabalho padronizado é a linha de base para toda melhoria.Mapeamento do Fluxo de Valor (MFV)

Mapeie o fluxo completo do fornecedor ao embarque, destacando atrasos, loteamento e etapas sem valor agregado.Otimização de Layout

Implemente layouts em forma de U ou celulares; estes tipicamente reduzem a área em 15–20% e encurtam a distância de viagem.Manutenção Produtiva Total (MPT)

Envolva os operadores na manutenção preventiva para reduzir o tempo de inatividade não planejado em 30–50%.SMED (Single-Minute Exchange of Die)

Redesenhe as trocas (setups) para serem em menos de 10 minutos, tornando a produção de alta variedade mais econômica.

3.2 Gerenciamento de Turnos Utilizando Dados

Em vez de horários estáticos, use planejamento de turnos baseado em dados:

Crie mapas de calor de carga de trabalho ao longo da semana e por turno.

Use matrizes de capacidade de mão de obra para que cada turno tenha a combinação certa de habilidades.

Alinhe a equipe com os picos de demanda previstos usando turnos flexíveis ou escalonados.

Esta abordagem tipicamente reduz a variância de horas extras e melhora a utilização da mão de obra em 8–12%.

4. Investindo em Pessoas e Parcerias

A escalada só funciona se sua força de trabalho e base de suprimentos escalarem com você.

4.1 Modelo de Treinamento Baseado em Competências

Passe de treinamento ad-hoc para um sistema de competências estruturado:

Construa uma matriz de habilidades para cada linha (níveis L1–L4 em tarefas e máquinas).

Defina metas de cobertura de treinamento cruzado (por exemplo, 40–60% dos operadores treinados em múltiplas estações).

Planeje ciclos trimestrais de aprimoramento de habilidades com objetivos claros (por exemplo, redução do tempo de troca ou taxas de defeitos).

Use módulos de VR/AR para procedimentos complexos ou de alto risco para acelerar o aprendizado com segurança.

Plantas que implementam treinamento baseado em matrizes frequentemente reduzem o tempo de integração em 30–45% enquanto melhoram a consistência da qualidade.

4.2 Excelência no Relacionamento com Fornecedores

Transforme fornecedores em parceiros estratégicos:

Realize workshops de melhoria conjunta (Kaizen) para remover desperdícios em toda a cadeia de valor.

Compartilhe painéis de qualidade e entrega para que ambos os lados vejam os mesmos dados em tempo real.

Conduza Revisões Trimestrais de Negócios (RTN) com KPIs claros e compromissos de melhoria.

Envolva fornecedores precocemente no design (Envolvimento Antecipado do Fornecedor, EAF) para evitar problemas de manufaturabilidade mais tarde.

Parcerias maduras com fornecedores tendem a reduzir a variância de materiais e os custos de expedição em 3–7%.

5. Mantendo a Qualidade à Medida que a Produção Escala

5.1 Sistemas de Qualidade Robustos

Para proteger a qualidade em volumes maiores, implemente sistemas que sejam quantificáveis e auditáveis:

CEP com índices de capacidade em tempo real (Cp, Cpk) em dimensões críticas.

Inspeção automatizada em linha usando visão mecânica ou verificações baseadas em sensores.

Alertas de qualidade em ciclo fechado que acionam automaticamente ações corretivas através de MES/QMS.

Análise de Pareto de defeitos revisada semanalmente para focar nos principais contribuidores.

Operações que combinam CEP com inspeção automatizada frequentemente veem taxas de defeitos 50–80% menores durante as fases de aceleração.

5.2 Monitoramento em Tempo Real

O monitoramento em tempo real transforma sua fábrica em um sistema de dados constantemente atualizado. As principais métricas incluem:

Utilização e tempo de atividade da máquina.

Microparadas e interrupções menores.

Consumo de energia por unidade produzida.

Tendências de sucata e retrabalho por linha e por turno.

Desempenho do operador em cada estação.

Plantas que adotam o monitoramento em tempo real frequentemente aumentam o tempo de atividade da linha em 10–20% e reduzem o micro-tempo de inatividade em 15–25%.

6. Tecnologia, Análise e Inovação

6.1 Automação para Eficiência de Mudança de Patamar

Fabricantes líderes usam a automação não apenas para reduzir a mão de obra, mas para estabilizar a qualidade e encurtar o tempo de espera:

Reduções de 30–50% no tempo de ciclo em linhas automatizadas vs. equivalentes manuais.

Até 70% de penetração da automação para tarefas altamente repetitivas.

Linhas de embalagem automatizadas alcançando taxas de defeito <1% com verificações integradas de peso e visão.

6.2 Tomada de Decisão Orientada por Dados

Plataformas de análise ajudam você a passar do combate a incêndios reativo para o controle proativo:

Spotfire / Power BI: previsão de demanda e planejamento de cenários.

Minitab: análise estatística avançada e CEP.

Looker / Qlik: painéis operacionais em tempo real compartilhados entre equipes.

Datapine: detecção de anomalias e alertas quando as principais métricas se desviam.

Essas ferramentas podem reduzir a latência de decisão – o tempo entre a ocorrência do problema e a ação corretiva – em 40–60%.

6.3 Abordagens Inovadoras de Produção

Para se manter competitivo, considere conceitos de produção modernos:

Manufatura modular para expansões de capacidade mais rápidas e replicação de linha mais fácil.

Linhas de produção flexíveis que suportam rápidas mudanças de SKU com tempo de inatividade mínimo.

Otimização de alta variedade/baixo volume (HMLV) usando SMED, trabalho padronizado e automação flexível.

Práticas de manufatura sustentável como ciclos de recuperação de resíduos e monitoramento de energia em tempo real.

Empresas que adotam sistemas modulares e flexíveis frequentemente expandem a produção 25–30% mais rápido do que aquelas que dependem de linhas fixas tradicionais.

Conclusão: Uma Estrutura Comprovada para o Crescimento Escalável e Lucrativo

Escalar a produção não é apenas sobre aumentar o volume – é sobre aumentar o valor. Quando você combina a disciplina Lean, análise de dados, automação e ecossistemas fortes de fornecedores e força de trabalho, sua organização cresce com menor risco, maior eficiência e melhor consistência do produto.

Esta estrutura ajuda você a construir uma operação robusta, flexível e preparada para o futuro que pode escalar com confiança, mantendo a qualidade e a lucratividade.

Pronto para escalar? Comece definindo suas métricas, mapeando suas restrições e construindo os sistemas que apoiarão o crescimento sustentável por muitos anos.